Página anterior Página anterior |   Voltar ao início do trabalho Voltar ao início do trabalho | Página seguinte  |

Dentre os materiais de adição, podemos destacar as fibras, hoje encontradas amplamente no mercado, compostas dos mais diversos materiais sendo estes: polipropileno, aço, vidro, nylon, poliéster, carbono, sintético, celulose, amianto, sisal e fibras vegetais.

Estudos em concretos reforçados com fibras de aço têm mostrado que as fibras melhoram alguns aspectos do concreto em relação a tenacidade das peças, aumentam a resistência à tração, ao cisalhamento, à torção e à fadiga, quando comparados ao concreto convencional.

Porém são as fibras de aço capazes de aumentar a resistência à compressão e à tração peças de concreto para pavimentação?

OBJETIVOS

Neste item apresentam-se os objetivos gerais e específicos da pesquisa a ser desenvolvida.

Objetivo Geral

Avaliar a influência da adição de fibras de aço nas peças de concreto para pavimentação, quanto as seguintes propriedades mecânicas: resistência à compressão e resistência à tração, através de ensaios normalizados.

Objetivos Específicos

Verificar a possibilidade de redução de cimento no traço e a viabilidade financeira desta adição na comercialização dos produtos.

HIPÓTESE

Tendo em vista que o concreto reforçado com fibras de aço, denominado CRFA, tem apresentado melhora nas características de tenacidade dos compósitos de concreto em diversos estudos, acredita-se que as peças de concreto para pavimentação obterão benefícios com esta adição tais como:

- o acréscimo de resistência à compressão levando em consideração o aumento da capacidade portante que o material reforçado com fibra obtém durante o processo de extrusão do molde e transporte para a cura, mantendo a compactação inicial das peças mediante as tensões do processo;

- o acréscimo da resistência à tração, pois as fibras formam uma trama que demanda uma energia maior para a ruptura do compósito quando submetido à compressão diametral.

JUSTIFICATIVAS

Neste item apresentam-se as justificativas para a pesquisa, a saber: tecnológicas, econômicas, sociais e ecológicas.

Tecnológicas

No presente momento no Brasil, ainda não surgiram pesquisas publicadas sobre o efeito das fibras de aço nas peças de concreto para pavimentação.

O presente estudo tem o intuito de através desta adição, melhorar o desempenho na compressão e na tração do paver, buscando alternativas de composição do traço do concreto, baseando-se no cumprimento das normas brasileiras vigentes.

Econômicas

Os pisos intertravados têm sido a solução mais adotada para reurbanização de cidades, revitalização de praças e parques, padronização dos passeios públicos devido ao excelente custo benefício que apresenta, através de uma solução esteticamente agradável. Também no setor industrial, é o principal pavimento utilizado nos pátios de manobras e acessos, docas de expedição, áreas de estocagem. No entanto são nos portos e aeroportos de todo o mundo que o sistema construtivo exige seu melhor desempenho devido às maiores solicitações de cargas e tráfego aos quais estão expostos (HALLACK, 2006). Estudos com adição de fibras de aço em pavers na Bélgica apresentam um aumento da resistência à compressão das peças em torno de 30% em relação ao traço sem a adição, e uma melhora significativa na resistência ao impacto, sendo esta mensurada devido às constantes quedas de containers durante sua movimentação, provocando a ruína das peças no local, havendo a necessidade da substituição das mesmas posteriormente (HENDRIKX et al, 1994).

Com o aumento da resistência à compressão, à tração e ao impacto, as dosagens de cimento no traço podem ser revistas, sendo assim, os custos de produção do material podem baixar.

Sociais

A otimização dos processos deve sempre ser almejada pela sociedade. É através da pesquisa que se obtém resultados para a redução de desperdícios, aumento de durabilidade dos materiais, alternativas para diminuição o consumo dos recursos naturais.

Sendo um dos objetivos desta pesquisa a redução do consumo de cimento no traço do concreto, visa sob o aspecto social, a melhoria nas condições de trabalho nas indústrias de pavers, sendo o cimento um material que emite partículas de pó no ambiente, especialmente as empresas que utilizam o sistema rasga saco para a produção do concreto, qualquer diminuição deste consumo significa diminuir a quantidade de partículas emitidas na atmosfera, melhorando assim a qualidade do ar no ambiente de trabalho.

Ecológicas

Dos componentes básicos do concreto, o cimento aparece como a principal fonte geradora de poluição devido ao seu processo de fabricação. Buscar alternativas para diminuição do seu consumo, utilizando adições que diminuam a emissão de CO2 na atmosfera e demais poluentes é o grande desafio do século (MEHTA E MONTEIRO, 2008). A pesquisa visa buscar alternativas à composição básica do concreto para peças de pavimentação através de uma possível diminuição no consumo de cimento. Paralelamente, tendo em vista o aumento da tenacidade do concreto com a adição de fibras, diminuímos a criação de entulhos gerados por peças que ruem durante as primeiras idades e são descartadas pelo processo de seleção na fábrica.

PROCEDIMENTOS METODOLÓGICOS

Através de um programa experimental, foram avaliados os efeitos da adição de fibras de aço nos pavers na resistência à compressão e resistência à tração, sendo para isto, criadas amostragens com distintos teores de fibras nas peças. Paralelamente, realizou-se uma pesquisa bibliográfica para melhor embasamento técnico-científico e compreensão do assunto.

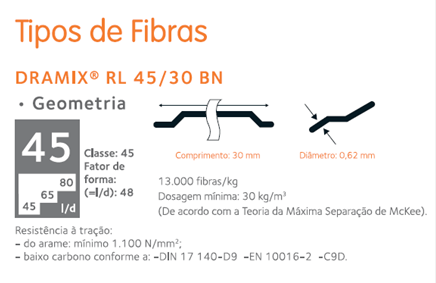

Foram utilizadas as fibras de aço da empresa Belgo Bekaert, que recomendou para a presente pesquisa o uso das fibras RL 45/30 BN.

Foi acompanhado um dia de produção numa indústria de peças de concreto para pavimentação, sendo realizados três traços distintos. Na primeira amostragem, foi rodado o traço referência da fábrica, sem nenhuma adição no concreto. A segunda amostragem foi feita adicionando 30 kg/m³ de fibras de aço ao traço referência da fábrica, e a terceira amostragem foi feita adicionando 45 kg/m³ ao concreto, sendo a primeira quantidade sugerida como mínima no catálogo técnico fornecido pelo fabricante das fibras, e a segunda dosagem tomada experimentalmente como intermediária.

Após o processo de moldagem e cura das peças, foram retiradas 20 peças de cada amostragem para posteriores ensaios de caracterização, sendo o de resistência à compressão executado através das especificações da NBR 9781 e o de resistência à tração através na EN 1338, tendo em vista a inexistência de uma norma brasileira para este ensaio.

APRESENTAÇAO DO TRABALHO

O trabalho está dividido da seguinte maneira:

O Capítulo 1 apresenta o problema de pesquisa e seus objetivos, bem como delineia as principais justificativas para a realização deste estudo e os procedimentos metodológicos que foram adotados.

O Capítulo 2 apresenta a revisão bibliográfica e discorre sobre as peças de concreto para pavimentação, sua classificação e critérios de seleção, abordando aspectos tecnológicos, econômicos, sociais e ecológicos. Descreve a evolução histórica dos pavers, os diferentes tipos existentes no mercado. Também apresenta os tipos de fibras para adição no concreto, tendo foco nas fibras de aço, sua evolução histórica e características principais.

O Capítulo 3 mostra o projeto experimental realizado, sendo detalhadas as características e os processos de preparação das amostras, bem como os métodos de ensaios empregados.

O Capítulo 4 apresenta os resultados obtidos, a compilação dos dados e a análise dos mesmos.

O Capítulo 5 apresenta a as considerações finais acerca da pesquisa e as recomendações para trabalhos futuros.

O presente capítulo é apresentado para uma melhor compreensão do assunto em questão.

CONSIDERAÇÕES INICIAIS

Sendo o foco da pesquisa as peças de concreto para pavimentação e as fibras de aço, é necessário apresentar uma breve revisão bibliográfica destes dois componentes mostrando as características de cada um deles através de sua evolução histórica.

As publicações em livros sobre o tema peças de concreto para pavimentação são escassas, sendo muitas vezes utilizadas nas citações deste trabalho, pesquisas científicas, artigos e publicações em revistas com os profissionais mais atuantes do meio.

Sobre as fibras de aço, será dada uma breve interação ao assunto para delinear sua atuação nos componentes do concreto.

PEÇAS DE CONCRETO PARA PAVIMENTAÇAO

Breve histórico

As peças de concreto para pavimentação, conhecidas no Brasil popularmente como pavers, são utilizadas para construção de pavimentos no sistema intertravado, isto é, onde ocorre a transmissão de parte da carga entre as peças pelo atrito lateral entre suas faces. (FERNANDES, 2008).

Este conceito de piso intertravado data das estradas do Império Romano, onde peças de pedra eram encaixadas numa base compactada de agregados, conforme se pode observar na figura 1. A versão atual de peças de concreto para pavimentação foi desenvolvida na Holanda na década de 40, em substituição aos tijolos de barro utilizados anteriormente. (ICPI, 2006).

Figura 01 – Via Ápia, Roma – Primeiro pavimento intertravado (ICPI,2006)

No Brasil, entre 1995 e 2005, houve uma introdução do sistema no mercado através da distribuição de folders e vídeos explicativos, desenvolvidos pela Associação Brasileira de Cimento Portland - ABCP e o departamento de Geração de Mercados de uma cimenteira. Realizaram-se seminários, foi criada uma revista própria para o segmento e também uma associação nacional para agregar fabricantes, além de instituído um selo de qualidade para os produtos. Através destas atividades, o número de fabricantes formais praticamente dobrou neste período, tendo como conseqüência o surgimento de novas indústrias de máquinas para alimentar o mercado em expansão. Existem no mundo mais de 40 modelos de pavers; no Brasil são mais comuns os modelos prisma (também denominado holland, holandês, retangular), 16 faces, Raquete, Ossinho, Paviesse, Estrela e Sextavado, os quais podem ser mais bem visualizados na figura 02 (FERNANDES, 2008).

Figura 02 – Alguns modelos de pavers (FERNANDES, 2008)

Definições e requisitos

A norma brasileira que estabelece as especificações das peças de concreto para pavimentação é a NBR 9781 (ABNT, 1987). Esta define as peças de concreto para pavimentação como peça pré-moldada, de formato geométrico regular, com comprimento máximo de 400 mm, largura mínima de 100 mm e altura mínima de 60 mm.

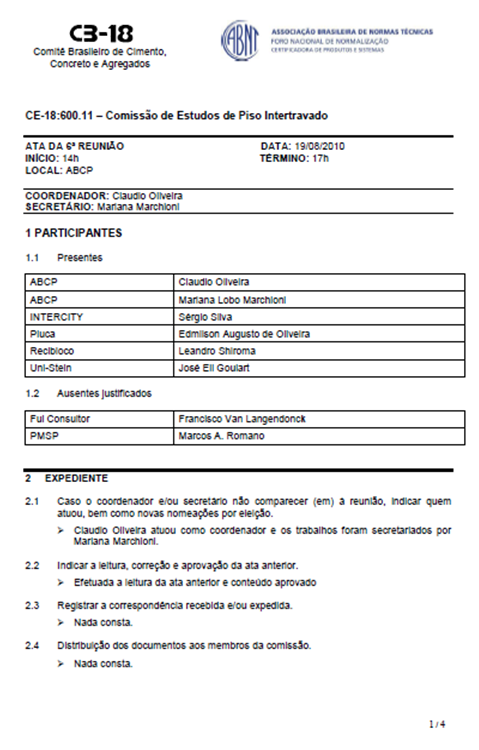

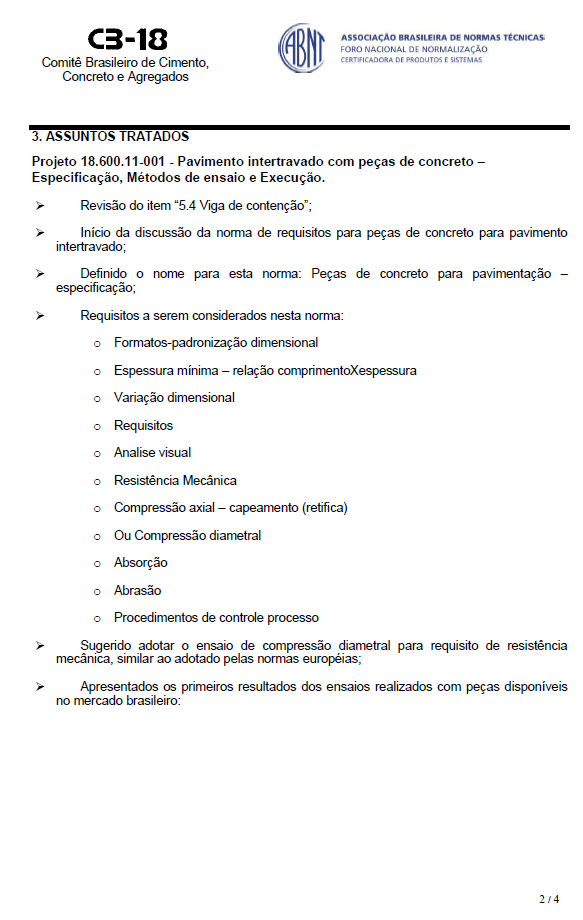

Os métodos de ensaio são determinados pela NBR 9780 (ABNT, 1987). Esta determina que a resistência característica estimada à compressão deve ser maior ou igual a 35 MPa para solicitações de veículos comerciais de linha e maior ou igual a 50 MPa, quando houver tráfegos de veículos especiais ou solicitações capazes de produzir acentuados efeitos de abrasão. Atualmente, estas normas estão sendo atualizadas pela ABNT, sendo revistos os métodos de ensaio, as especificações e tendo prevista a inclusão de métodos de execução dos pisos intertravados. Dentre os ítens de métodos de ensaio, está sendo estudada a possibilidade de substituir o ensaio de resistência à compressão axial pelo ensaio de compressão diametral, similar ao adotado pela norma européia EN 1338 (2003) que define a resistência à tração mínima de 3,6 MPa (OLIVEIRA et al, 2010).

Segundo Benítez et al (2009) na Argentina, o Instituto del Cemento Portland Argentino (ICPA) também está passando por processo de revisão da sua norma de pisos intertravados IRAM 11626 (IRAM, 1998) e no requisito resistência mecânica, que atualmente também adota o ensaio de compressão axial, estuda a possibilidade de adotar o ensaio de tração na flexão, baseado na norma colombiana NTC 2017 (ICONTEC, 2004). Considerando que a pavimentação com blocos de concreto têm um comportamento flexível, o ensaio de resistência à flexão seria mais representativo devido ao comportamento que cada peça desempenha no conjunto do pavimento.

Figura 03 – Ensaio de tração na flexão, ICPA (BENÍTEZ et al, 2009)

Usos

Segundo Fernandes (2008) a diversidade de cores, formas e modelos permite ao paver uma grande competitividade como opção para pavimentação em áreas de trânsito de pedestres e veículos, leves ou de carga. Existem no mundo mais de 40 modelos com distintas finalidades, como os pisos permeáveis, segregadores de tráfego, orientadores de deficientes visuais.

Um setor na qual a utilização do piso intertravado vem crescendo substancialmente é o de áreas portuárias. Para Hallack (2006) o grande desenvolvimento das tecnologias envolvendo o dimensionamento, a construção, os materiais e a normalização do sistema, constitui provas de que o sistema é versátil, econômico e de qualidade. Para tanto, cita algumas particularidades que ressaltam as vantagens do uso deste sistema em relação ao suporte com excelência à cargas móveis ou concentradas, a capacidade de manter a continuidade do pavimento, mesmo quando o subleito sofre acomodações; a fácil reparação e acesso às instalações de serviços subterrâneos, a alta qualidade do concreto para produção das peças conferindo durabilidade e resistência à abrasão, características indispensáveis aos pavimentos industriais e portuários. Além disso, cita a resistência ao ataque de óleos e derramamento de combustíveis, constantes nesses locais.

FIBRAS PARA O CONCRETO

Tipos de Fibras e requisitos

Segundo Acceti e Pinheiro (2000) a escolha das fibras depende das características que pretende-se desenvolver nos compósitos de cimento, tendo em vista a existência de uma gama variada de fibras utilizadas para o reforço de matrizes cimentícias frágeis.

São inúmeras as fibras disponíveis no mercado sendo as principais as fibras de aço, vidro, sintéticas e naturais. (ACI, 1996). Na figura 04 é possível observar alguns tipos de fibras encontradas no mercado brasileiro.

Figura 04 – Tipos de Fibras (AOKI, 2010)

Segundo Bentur e Mindness (1990) as fibras de vidro geralmente são utilizadas para a produção de painéis delgados e outras estruturas esbeltas no intuito de promover melhor estabilidade dimensional, bem como aumentar o modulo de elasticidade e a resistência do concreto em idades inicias.

As fibras sintéticas são derivadas de polímeros orgânicos sendo as principais as fibras acrílicas, de poliamidas aromáticas (aramida), de nylon, de poliéster, de polietileno, de polipropileno e de carbono. (GARCEZ, 2005). As fibras de polipropileno são utilizadas para a diminuição da microfissuração do concreto em idades iniciais, principalmente em grandes superfícies como pisos industriais e pavimentos (BENTUR E MINDESS, 1990).

De acordo com Joshi et al., as fibras naturais começaram a ganhar popularidade como uso de material para reforço devido as suas propriedades como baixa densidade, custo atrativo, além de advirem de fontes renováveis e serem biodegradáveis. No entanto a baixa resistência da fibra em contato com a umidade reduz seu potencial de uso (VILLAY et al., 2008).

As fibras de aço são produzidas através de elementos trefilados, cortados e comercializados em diversas espessuras e comprimentos, dispersando-se aleatoriamente nas misturas frescas de concreto. (ACI, 1996). Estas são as mais utilizadas na adição aos concretos visando um incremento na sua resistência à tração, tenacidade e durabilidade, sendo empregadas principalmente em pistas de aeroportos, pavimentos industriais e rodovias. (PERUZZI, 2007). A norma brasileira que estabelece as especificações para as fibras de aço para concreto é a NBR 15530 (ABNT, 2007). Ela estabelece parâmetros de classificação para as fibras de aço de baixo teor de carbono e define os requisitos mínimos de forma geométrica, tolerâncias dimensionais, defeitos de fabricação, resistência à tração e dobramento. Através destas referências existe uma possibilidade maior de os produtos inseridos no mercado tenham potencial para desenvolver um desempenho adequado nos concretos reforçados com fibras de aço. Porém é importante frisar que a norma apenas estabelece condições para um comportamento mínimo das fibras no concreto, pois o desempenho do compósito depende de outros fatores como consumo de fibras e a resistência da matriz (FIGUEIREDO et al, 2008).

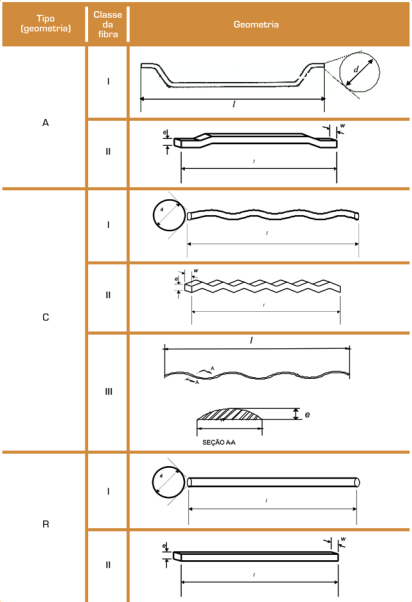

Estão previstas na norma três classificações para as fibras em função da sua conformação geométrica, sendo estas: Tipo A: fibra de aço com ancoragem nas extremidades, Tipo C: fibra de aço corrugada e Tipo R: fibra de aço reta. Também é feita a classificação das fibras segundo tipo de aço que deu origem às mesmas, sendo estas a Classe I: Fibra oriunda de arame trefilado a frio, Classe II: fibra oriunda de chapa laminada cortada a frio e Classe III: fibra oriunda de arame trefilado e escarificado (ABNT, 2007). Na figura 05 seguem os tipos de fibras e suas classificações, levando em consideração ainda, sua geometria.

Figura 05 – Classificação e geometria das fibras de aço para reforço no concreto (FIGUEIREDO et al, 2008)

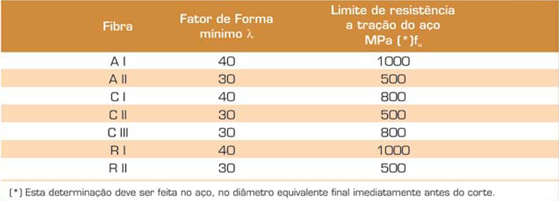

A NBR 15530 (ABNT, 2007) também prescreve o fator de formas mínimo, sendo obtido através da relação entre o comprimento e o diâmetro equivalente da fibra, e a resistência mínima do aço em função da classe da fibra analisada, conforme pode ser visto na figura 06.

Figura 06 – Requisitos para as fibras de aço (FIGUEIREDO et al, 2008)

A verificação dimensional deve ser executada para cada lote com uma amostra de 60 fibras coletadas e no mínimo 10% das embalagens que compõem o lote. Os valores devem atender as especificações estabelecidas em no mínimo 90% das fibras ensaiadas, conforme prescrito na figura 07 por Figueiredo et al (2008). O lote deve ser composto de no máximo quatro toneladas, ou o correspondente a cada remessa caso seja inferior a esta quantidade. (ABNT, 2007). Também é previsto o controle da resistência ao dobramento e a verificação de defeitos na região de ancoragem.

Figura 07 – Plano de amostragem (FIGUEIREDO et al, 2008)

CONCRETO REFORÇADO COM FIBRAS DE AÇO

O concreto é um material muito versátil largamente utilizado em todo o mundo pela facilidade de moldagem, resistência mecânica elevada, durabilidade e baixo custo quando bem concebido. No entanto, possui suas limitações em relação à resistência à tração que segundo Figueiredo (2000), ficam em torno de 0,7 a 0,11 da resistência à compressão.

Existem evidências do uso de fibras para reforço em materiais de construção há cerca de 5000 anos, onde fibras de asbestos eram utilizadas para reforçar potes de argila; os egípcios já utilizavam palha para reforçar tijolos de barro. Anos de estudo experimentais mostraram que os materiais reforçados com fibras não ofereciam melhoras substanciais na resistência se comparados com as misturas sem fibras; apenas recentemente foi possível obter concretos reforçados com fibras com melhor resistência e tenacidade (MEHTA E MONTEIRO, 2008).

Diversos estudos vêm sendo publicados sobre o uso das fibras de aço no concreto. Na pesquisa realizada por Garcez (2005), as fibras de aço provocaram um leve incremento na resistência à compressão dos compósitos, quando utilizados teores elevados e fibras longas, tendo em vista que as fibras impedem que o concreto rompa prematuramente por perda de monoliticidade; a resistência à tração por compressão diametral foi afetada mais positivamente, com o uso de agregados maiores e elevados teores de fibras segundo a autora, possivelmente devido à maior resistência à deformação e à tenacidade dos compósitos. A resistência ao impacto e a tenacidade, foram incrementados de forma mais significativa ainda. No entanto, é importante ressaltar que:

O objetivo da adição de fibras ao concreto não é alterar a resistência à compressão do mesmo. Vários estudos já foram feitos sobre a adição de fibras ao concreto onde a resistência à compressão era avaliada de maneira secundária e, como apontou Armelin (1992), não há um consenso entre os resultados. Alguns trabalhos apontam uma redução nos valores obtidos para a resistência à compressão como uma consequência da má compactação obtida com o material. No entanto, como as fibras atuam como ponte de transferência de tensões pelas fissuras, sejam elas produzidas por esforços de tração ou cisalhamento como ocorre no ensaio de compressão, o concreto também apresentará um ganho quanto à tenacidade, isto é, haverá um maior consumo energético após a fissuração do material (FIGUEIREDO, 2000).

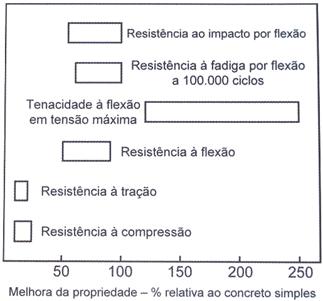

Segundo Mehta e Monteiro (2008) o tipo de fibra e sua fração volumétrica têm um efeito significativo nas propriedades do concreto reforçado com fibras. Para teores de fibras baixo e moderado, isto é, menor que 1% e entre 1 e 2% de fração volumétrica respectivamente, melhoras significativas são dadas na tenacidade à flexão do material, que é a energia total absorvida quando um corpo de prova é rompido à flexão, estando o impacto e a resistência à fadiga diretamente relacionados. Um gráfico demonstrando as melhorias relativas em várias propriedades do concreto convencional com a incorporação de fibras retas de aço de 25 a 38 mm é apresentado na figura 08.

Figura 08 – Melhora relativa de várias propriedades do concreto pelo reforço com fibras (Johnston apud Mehta e Monteiro, 2008)

É possível observar na figura 08 que a propriedade que menos sofre influência com a adição de fibras, segundo Johnston (2008), é a resistência à tração no concreto, tendo esta um incremento que pode chegar a 20%. Já a propriedade que apresenta melhor acréscimo de resistência é a tenacidade à flexão em tensão máxima, obtendo incrementos de 120% a 250%.

PAVERS REFORÇADOS COM FIBRAS

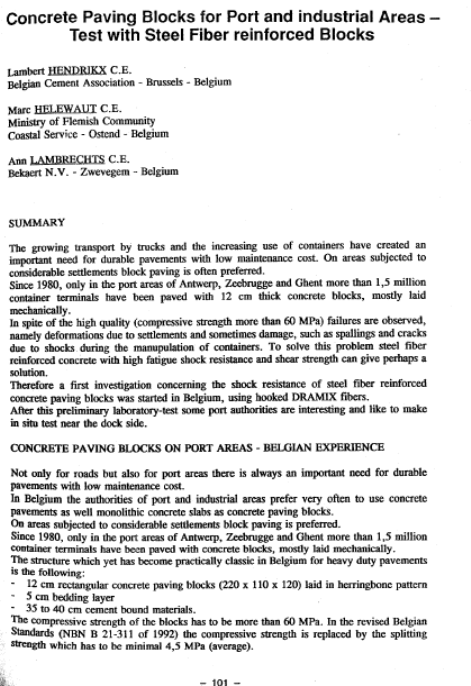

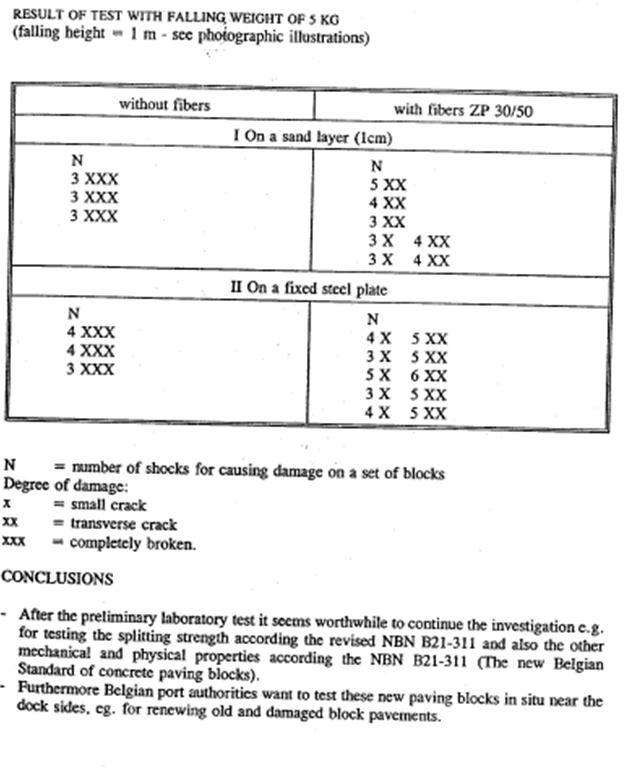

Pesquisas demonstrando o uso de fibras em peças de concreto para pavimentação foram efetuadas na Bélgica, em 1994 quando um grupo de pesquisadores se deparou com uma problemática ocorrendo nos pavimentos intertravados de áreas portuárias.

Segundo Hendrikx et al. (1994), apesar da excelente qualidade das peças aplicadas, com mais de 60 MPa de resistência à compressão e 12 cm de espessura, ocorriam patologias devido ao assentamento incorreto das peças, preparação inadequada do subleito, bem como quebras e fissuras devido à queda de alguns containers durante sua movimentação. Para resolver este problema, alguma autoridades na Bélgica sugeriram substituir os pavers de 60 MPa, por unidades de 80 MPa, porém esta não seria aparentemente a melhor alternativa. Um concreto reforçado com fibras talvez fosse a solução. Pela necessidade de obter-se um pavimento durável e com baixo custo de manutenção, foram efetuados os testes adicionando fibras de aço ao concreto, para fabricação dos pavers, tendo em vista que os concretos reforçados com fibra de aço apresentavam dentre as principais características a alta resistência â flexão, ao impacto, ao cisalhamento e alta capacidade de absorção de energia (ib.).

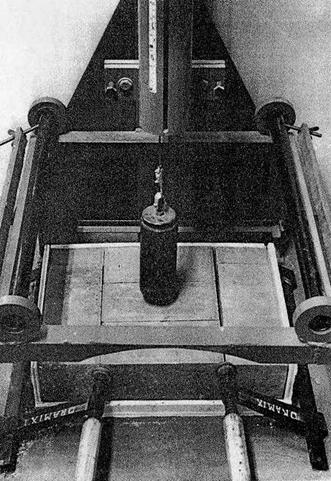

Ao final do teste, as peças reforçadas com fibras obtiverem um aumento na resistência à compressão em torno de 26%. Em relação à resistência ao impacto, foram efetuados testes simulando a queda de um objeto com 5 kg, a altura de 1 metro, conforme apresentado na figura 09.

Figura 09 – Teste resistência ao impacto (Hendrikx et al., 1994)

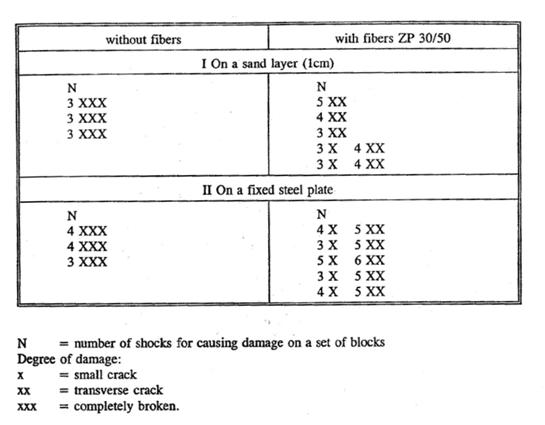

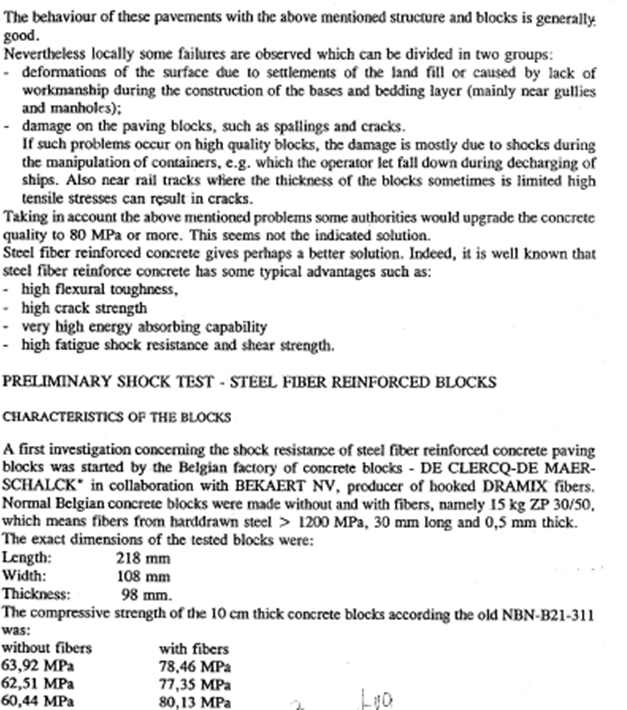

Analisando os resultados obtidos, observamos um incremento de resistência ao impacto muito significativo, conforme se pode figura 10.

Figura 10 – Resultados teste resistência ao impacto (Hendrikx et al., 1994)

É possível notar segundo os resultados, que houve um aumento significativo da resistência ao impacto, sendo que tanto nos testes com as peças assentadas na areia quanto numa superfície metálica fixa, nas peças sem reforço com fibras foram necessários entre 3 e 4 quedas do objeto para a ruptura total das peças, enquanto nas reforçadas com fibras há um aumento gradativo no tamanho da fissura, sendo que não ocorre sua ruptura total mesmo com 11 quedas em alguns casos (ib.).

Como conclusão do estudo, os autores citaram como sendo válidas mais pesquisas acerca do tema, bem como a intenção de autoridades portuárias de desenvolverem os testes in loco, fazendo a substituição por peças reforçadas com fibras de aço em locais onde o pavimento encontra-se danificado para possíveis comparações ( ib.).

Outro caso que apresenta o uso das fibras nas peças de concreto pra pavimentação é descrito por Sharma (2008) que menciona o uso de fibras de polipropileno na Índia, nos pavers para diminuir as quebras de peças durante o manuseio nas fábricas, durante o estado fresco do concreto, bem como diminuir espessuras dos pavimentos quando comparados às peças de concreto sem adição de fibras.

De acordo com o mesmo autor, a adição de fibras de polipropileno aos pavers promove os seguintes benefícios: inibição das fissuras em peças no estado fresco, redução de fissuras por retração do concreto endurecido, melhora na resistência ao impacto, entre outros. Porém, não apresenta nenhum estudo sobre as afirmações citadas.

No presente capítulo é apresentado o programa experimental realizado visando atender aos objetivos do trabalho em questão.

Após concluída a análise de material bibliográfico para embasamento da pesquisa, iniciou-se a pesquisa experimental, onde foram realizadas as amostragens para posteriores ensaios.

Foi estabelecido contato com o fabricante de fibras de aço e determinado o tipo de fibra e as quantidades a serem utilizadas nas amostragens, sendo escolhidas as fibras RL 45/30 BN, por serem as de menor comprimento disponível (30 mm), e por apresentar em uma melhor distribuição no concreto dos pavers desta pesquisa que possuem 60 mm de altura.

Através de análise das recomendações técnicas do fabricante, foi definido que seria confeccionada uma amostra com o traço de referência sem adição de fibras, uma segunda amostra com a adição de 30 kg/m³ de fibras de aço e uma terceira amostra com a adição de 45 kg/m³ de fibras.

Em seguida, foi feito contato com a indústria fabricante de peças de concreto onde foram disponibilizados os dados do traço do paver pra a caracterização dos materiais.

Foram retiradas 20 peças de cada amostragem, sendo 6 peças utilizadas para o ensaio de resistência à compressão aos 3 dias, 6 peças para o ensaio aos 14 dias e 6 peças, aos 28 dias. As demais 2 peças foram utilizadas no ensaio de resistência à tração, aos 28 dias.

CARACTERIZAÇAO DOS MATERIAIS

O Traço de Referência utilizado para a fabricação do paver de 35 MPa de resistência possui a composição conforme tabela 02.

Tabela 01 – Traço do Concreto de Referência

|

Material |

Consumo (kg/m³) |

|

Cimento |

287,21 |

|

Agregado miúdo natural |

542,53 |

|

Agregado miúdo industrial |

1230,68 |

|

Brita 4,75/12,5 |

201,04 |

|

Água |

157,22 |

|

Aditivo |

0,72 |

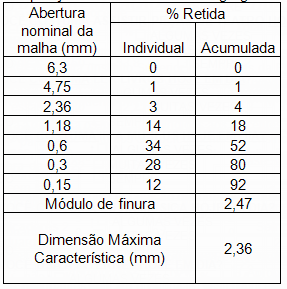

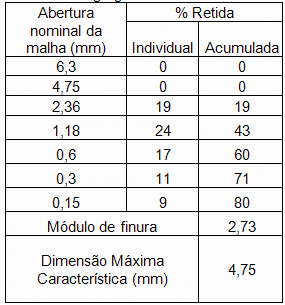

As características do agregado miúdo natural são apresentadas na Tabela 02 e no gráfico 01.

Tabela 02 – Composição Granulométrica do Agregado Miúdo Natural

O agregado miúdo natural apresentou um teor de material pulverulento de 7,7%, o qual segundo a NBR 7211 (ABNT, 2009) apresenta-se muito superior ao limite de 3,0% para concretos submetidos ao desgaste superficial. Todavia, é comum o emprego de agregados com teores pulverulentos mais altos para a produção de concretos destinados aos artefatos de cimento.

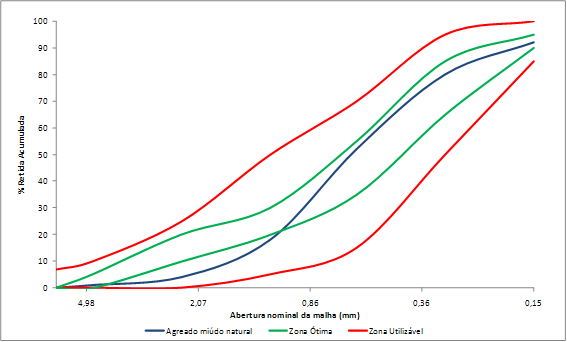

Gráfico 01 – Composição Granulométrica do Agregado Miúdo Natural

Gráfico 01 – Composição Granulométrica do Agregado Miúdo Natural

No gráfico 01 acima se pode notar que o agregado miúdo natural basicamente apresenta a maior parte de suas frações granulométricas no interior da zona ótima.

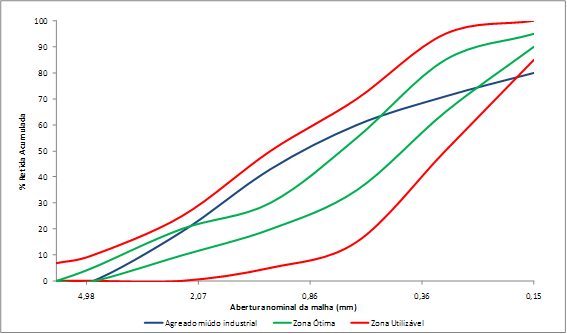

As características do agregado industrial natural são apresentadas na Tabela 03 e no Gráfico 02.

Tabela 03 – Composição Granulométrica do Agregado Miúdo Industrial

Similarmente ao agregado miúdo natural, o agregado miúdo industrial apresentou um teor de material pulverulento de 18,8%, o qual segundo a NBR 7211 (ABNT, 2009) apresenta-se muito superior ao limite de 10%, quando em agregados totalmente provenientes de britagem de rocha e para concretos submetidos ao desgaste superficial. Entretanto, reforçando o já exposto para os agregados miúdos naturais, é comum o emprego de agregados com teores pulverulentos mais altos para a produção de concretos destinados aos artefatos de cimento.

Gráfico 02 – Composição Granulométrica do Agregado Miúdo Industrial

No gráfico 02 se pode notar que o agregado miúdo industrial basicamente apresenta sua fração granulométrica mais grossa (>1,12 mm) dentro da zona ótima, enquanto o restante de sua fração se encontra inserida dentro da zona utilizável.

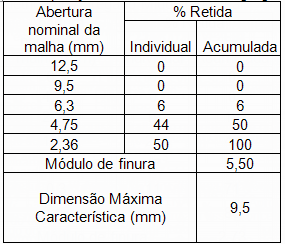

As características do agregado graúdo são apresentadas na Tabela 04 e no Gráfico 03.

Tabela 04 – Composição Granulométrica do Agregado Graúdo

O agregado graúdo apresentou um teor de material pulverulento de 0,6%, o qual segundo a NBR 7211 (ABNT, 2009) apresenta-se dentro do limite

de 1,0% preconizado por esta.

Gráfico 03 – Composição Granulométrica do Agregado Graúdo

Nota-se no Gráfico 03 que o agregado empregado apresenta sua composição granulométrica mais fina do que o da fração 4,75/12,5 mm.

As características das fibras utilizadas na pesquisa são apresentadas na figura 11, retiradas do catálogo comercial do fabricante:

Figura 11 – Característica Fibras de Aço RL 45/30 BN

Conforme pode ser visto na figura 11, o fabricante recomenda como dosagem mínima a adição 30 kg/m³ de fibras no concreto, valor este que serviu como parâmetro para as dosagens experimentais.

PREPARO DAS AMOSTRAS

Após o recebimento das fibras de aço, foi realizada a visita à indústria fabricante de pavers, para efetuar os testes com a adição das mesmas.

Para a fabricação das peças, o traço é dosado por uma central automatizada, onde todos os componentes são dosados em massa e depositados no skip que leva o material até o misturador planetário, conforme pode ser visualizado na figura 12.

Figura 12 – Traço pesado e transferido para o skip

Em seguida, o material é depositado no misturador planetário, onde são adicionados o cimento, a água e o aditivo plastificante. É conferida a umidade da massa manualmente, sendo feita uma verificação empírica da consistência, amassando uma porção e verificando se ela está coesa.

Após a homogeneização do traço, a amassada é distribuída até a vibro prensa onde as peças saem prontas para a cura conforme molde adaptado no local, conforme ilustrado na figura 13. Os pavers saem da vibro prensa acomodados em tábuas de madeira e estas tábuas são colocadas em gaiolas metálicas que quando preenchidas com 32 tábuas, são direcionadas às baias de cura úmida através de uma empilhadeira. Lá estas permanecem pelo período mínimo de 12 horas, para finalmente serem submetidas à paletização e posterior comercialização. Para nosso estudo, o modelo do paver utilizado foi o retangular com as medidas 10,5 x 21 x 6 cm e resistência característica à compressão de 35 MPa.

Figura 13 – Paver 10,5 x 21 x 6 cm Traço de Referência

Foram escolhidas 20 peças aleatoriamente do Traço de Referência sendo estas demarcadas na estufa de cura úmida.

Em seguida, foi procedida a dosagem do segundo traço, ao qual foi adicionado 30 kg/m³ de fibras de aço. A este chamamos de Traço 01. O processo seguiu da mesma maneira que o Traço de Referência, apenas sendo feita a adição manual das fibras no misturador planetário. Não foi necessário acréscimo de água na mistura pois a mesma continuou com o mesmo aspecto de "farofa" conforme feita análise manual no processo padrão, demonstrada na figura 14.

Figura 14 – Teste de umidade da mistura

Em seguida, o traço homogeneizado foi introduzido na vibro prensa onde passou pela moldagem das peças nas tábuas, conforme procedimento do traço de referência. Na figura 15 é possível observar o aspecto do concreto após saída do misturador, na esteira que o leva até a vibro prensa.

Figura 15 – Material Traço 01 na esteira transportadora

Figura 16 – Traço 01 após moldagem na vibro prensa

Após a saída das peças da vibro prensa, notou-se que algumas fibras ficaram aparentes especialmente nas laterais dos pavers, como pode ser observado na figura 16. Porém de forma geral, ficaram muito semelhantes ao processo de referência, tanto no peso das peças quanto na aparência. Em caso de rodar este traço durante a produção normal na fábrica, alguns ajustes de tempo de ciclo deveriam ser feitos para ajustar o processo.

Em seguida, as peças seguiram para a estufa de cura úmida, sendo algumas tábuas demarcadas para serem coletadas as 20 peças para testes após as 12 horas de permanência na estufa.

Por último foi efetuado o Traço 02, com a adição de 45 kg/m³ de fibras de aço, seguindo os mesmos procedimentos acima citados, das amostragens anteriores, conforme demonstrado na figura 17.

Figura 17 – Mistura Traço 02 com 45 kg/m³ de fibras

Figura 18 – Mistura Traço 02 na esteira transportadora

Na figura 18 observa-se o Traço 02 seguindo para a vibro prensa, e posteriormente saindo da vibro prensagem, ilustrado na figura 19.

Figura 19 – Saída das peças moldadas na vibro prensa

ENSAIO DE RESISTÊNCIA À COMPRESSAO

Após um dia concluído o processo de cura, as 20 peças de cada amostragem foram coletadas na fábrica, sendo preparadas para o ensaio de resistência à compressão. Todo o procedimento de ensaio é feito conforme as diretrizes da NBR 9780 (ABNT, 1987) e da NBR 9781 (ABNT, 1987).

Encaminhadas ao laboratório, as peças são capeadas conforme visto na figura 20 e posteriormente, permanecem submersas no tanque de água por 24 horas, demonstrado na figura 21.

Figura 20 – Capeamento dos pavers

Figura 21 – Peças no tanque de água

Na figura 22 são mostradas as peças aos três dias, prontas para serem ensaiadas no estado saturado conforme especificações da norma.

Figura 22 – Peças capeadas e saturadas

São anotados o comprimento, a largura e a espessura de cada peça, bem como seu peso. Elas são então colocadas na prensa para execução do ensaio, conforme demonstrado na figura 23.

A máquina de ensaio de compressão deve ser equipada com dois pratos de aço, sendo o superior articulado, mais dois pratos auxiliares, sendo estes circulares com diâmetro de 90 ± 0,5 mm. Estes auxiliares devem ser acoplados à prensa de maneira que seus eixos verticais fiquem perfeitamente alinhados.

Figura 23 – Peça durante ensaio na máquina de compressão

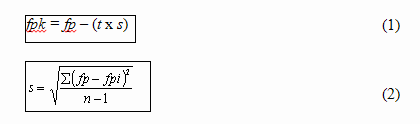

São ensaiadas as seis amostras do Traço de Referência, seis amostras do Traço 01 e seis amostras do Traço 02 e anotados os resultados de resistência à compressão, obtidos através dos seguintes cálculos:

Sendo:

fpk = resistência característica à compressão;

fp = resistência média das peças;

fpi = resistência individual

s = desvio padrão da amostra

n = número de peças;

t = coeficiente de Student

Os ensaios são realizados aos 3, 14 e 28 dias, conforme descrito anteriormente.

ENSAIO DE RESISTÊNCIA À TRAÇAO

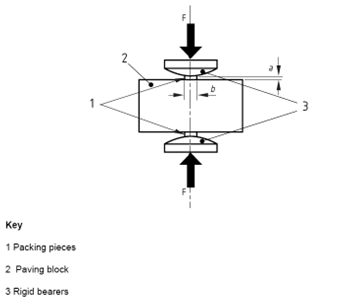

Após 28 dias de moldagem, as peças são preparadas para o ensaio de resistência à tração, que é obtido através da compressão diametral segundo as diretrizes da norma européia 1338 (EN, 2003).

Para atestar a conformidade de uma produção em fábrica, a EN 1338 solicita que sejam ensaiadas oito peças de cada dia de produção, por modelo do paver e por equipamento utilizado na produção. Para esta pesquisa, por se tratar de um comparativo entre amostras com e sem adição de fibras, separamos duas peças por amostragem para efetuar os ensaios.

A máquina para ensaio deve ser equipada com duas placas de aço, conforme ilustrado nas figuras 24 e 25, cuja área de contato tenha 75±5 mm de raio. Elas devem ser posicionadas alinhadas entre os eixos, não podendo desalinhar mais de 1 mm.

Também são necessárias duas peças pra acomodamento das placas, tendo 15 mm de largura, 4 mm de espessura e ultrapassar 10 mm do comprimento da peça na duas extremidades, no mínimo. No presente ensaio, estas peças foram fabricadas em compensado de madeira, tendo em vista que este atende aos critérios de dureza estabelecidos na norma.

Figura 24 – Demonstração da placa de aço e das peças de acomodação (EN 1338)

Figura 25 – Placas de aço e peças de acomodação em compensado

Quanto à preparação das peças, estas devem ser capeadas ou retificadas visando retirar qualquer rugosidade que a peça possa apresentar. Em seguida, elas devem ser imersas em água por 24±3 horas, removidas do tanque, secas com um pano e ensaiadas imediatamente.

O paver deve então ser posicionado na máquina de compressão, conforme visto na figura 26, com as duas peças de acomodação posicionadas, sendo uma na face superior do paver e outra na inferior, certificando-se que elas estejam perfeitamente alinhadas com as placas de aço e no eixo da seção de ruptura dos blocos.

Figura 26 – Posicionamento do paver na prensa durante ensaio

O carregamento deve ocorrer na seção mais longa da peça, paralela e simetricamente às faces atendendo às seguintes condições: a distância da seção de ruptura até qualquer uma das faces da peça é no mínimo 0,5 vezes a espessura da peça durante pelo menos 75% da seção da área de ruptura. Atendendo a esta condição, calcula-se então a área do plano rompido do bloco com a seguinte equação:

|

S = ? x t |

|

(3) |

Sendo:

S = área de ruptura em mm²

? = média de duas medidas do comprimento da peça rompida, uma na parte superior e outra na parte inferior da peça, em milímetros.

t = espessura da peça rompida em milímetros sendo a média de três medidas: uma no início, outra no meio e outra no fim da peça.

Figura 27 – Seção rompida do paver

De posse destes dados, faz-se então o cálculo de resistência à tração através da seguinte fórmula:

|

T = 0,637 x k x P |

|

S |

|

(4) |

Sendo:

T = a resistência em MPa

P = carga de ruptura em Newtons

k = fator de correção, conforme Tabela 05

Tabela 05 – Fator de correção k, de acordo com a espessura da peça

|

t(mm) |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

|

k |

0,71 |

0,79 |

0,09 |

0,94 |

1,00 |

1,06 |

1,11 |

1,15 |

1,19 |

1,23 |

1,25 |

São ensaiadas as duas peças retiradas de cada amostragem, aos 28 dias, conforme descrito anteriormente.

A figura 27 ilustra a peça após o ensaio, com a ruptura na seção mais longa da peça.

No presente capítulo são apresentados e discutidos os resultados encontrados após a realização do programa experimental.

RESISTÊNCIA À COMPRESSAO

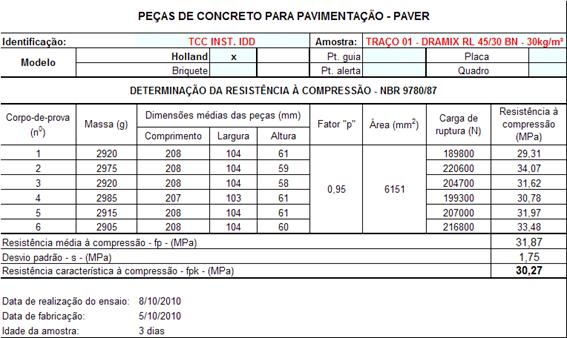

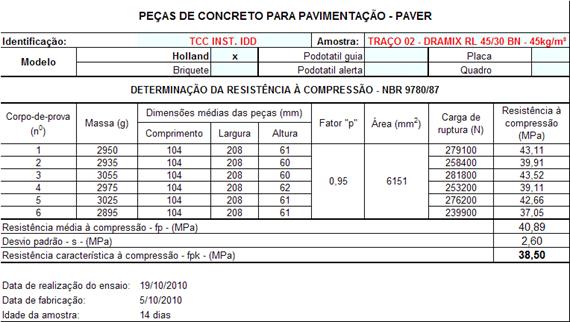

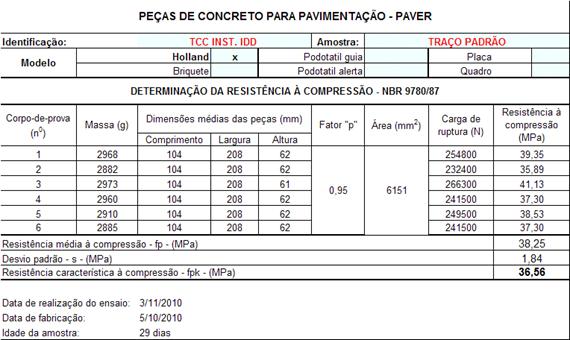

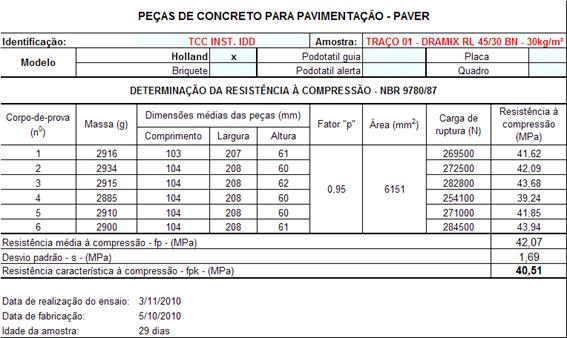

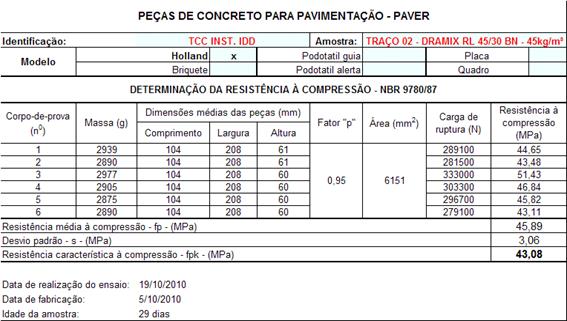

O ensaio de resistência à compressão foi obtido através de seis amostras analisadas para cada traço, nos intervalos de 3, 14 e 29 dias de moldagem das peças. Os resultados obtidos aos 3 dias são apresentados nas tabelas 07, 08 e 09.

Tabela 06 – Resistência à compressão aos 3 dias – Traço de Referência

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

23,8 |

|

2 |

23,0 |

|

3 |

22,6 |

|

4 |

21,0 |

|

5 |

22,5 |

|

6 |

22,2 |

|

Resistência média à compressão (MPa) |

22,5 |

No Traço de Referência no ensaio de compressão aos 3 dias, conforme apresentado na Tabela 06, obteve-se uma resistência média à compressão de 22,5MPa.

Tabela 07 – Resistência à compressão aos 3 dias – Traço 01 (30 kg/m3)

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

29,3 |

|

2 |

34,1 |

|

3 |

31,6 |

|

4 |

30,8 |

|

5 |

32,0 |

|

6 |

33,5 |

|

Resistência média à compressão (MPa) |

31,9 |

Na Tabela 07 é possível verificar que o Traço 01, o qual se adicionou 30 kg/m³ de fibras de aço na dosagem, obteve uma resistência à compressão de 31,9 MPa, ou seja, um acréscimo de 41% aos três dias em relação ao Traço de Referência.

Tabela 08 – Resistência à compressão aos 3 dias – Traço 02 (45 kg/m3)

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

27,9 |

|

2 |

29,3 |

|

3 |

24,3 |

|

4 |

25,2 |

|

5 |

26,3 |

|

6 |

28,1 |

|

Resistência média à compressão (MPa) |

26,9 |

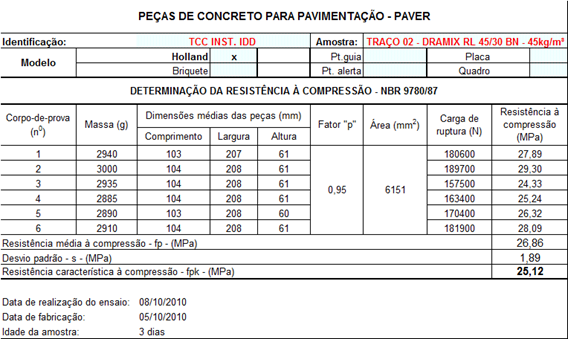

|

|

No ensaio de resistência à compressão aos 3 dias do Traço 02, onde acrescentou-se 45 kg/m³ de fibras de aço, foi obtido um acréscimo de 19% na resistência à compressão em relação ao Traço de Referência, obtendo 26,9 MPa.

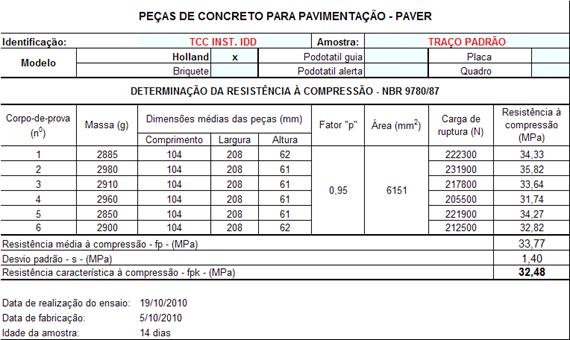

Aos 14 dias, foram executados novos ensaios, seguindo os procedimentos conforme aos 3 dias. Nas tabelas 10, 11 e 12 estão apresentados os resultados.

Tabela 09 – Resistência à compressão aos 14 dias – Traço de Referência

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

34,3 |

|

2 |

35,8 |

|

3 |

33,6 |

|

4 |

31,7 |

|

5 |

34,3 |

|

6 |

32,8 |

|

Resistência média à compressão (MPa) |

33,8 |

Aos 14 dias, a resistência à compressão obtida no Traço de Referência foi de 33,8 MPa, apresentando um acréscimo de 49,8% em comparação aos 3 dias, que era de 22,5 MPa.

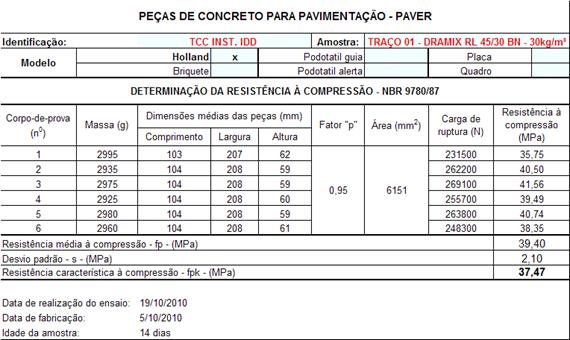

Tabela 10 – Resistência à compressão aos 14 dias – Traço 01 (30 kg/m3)

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

35,8 |

|

2 |

40,5 |

|

3 |

41,6 |

|

4 |

39,5 |

|

5 |

40,7 |

|

6 |

38,4 |

|

Resistência média à compressão (MPa) |

39,4 |

No Traço 01 foi encontrada uma resistência à compressão média, aos 14 dias de 39,4 MPa, apresentando um acréscimo de 23,6% rem relação ao ensaio realizado aos 3 dias. Já em relação ao Traço de Referência aos 14 dias, o acréscimo foi de 16,7% com a adição de 30 kg/m³ de fibras de aço na mistura.

Tabela 11 – Resistência à compressão aos 14 dias – Traço 02 (45 kg/m³)

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

43,1 |

|

2 |

39,9 |

|

3 |

43,5 |

|

4 |

39,1 |

|

5 |

42,7 |

|

6 |

37,1 |

|

Resistência média à compressão (MPa) |

40,9 |

No ensaio de resistência à compressão aos 14 dias do Traço 02, houve um acréscimo de 85,7% em relação ao mesmo ensaio aos 3 dias e de 21% em relação ao Traço de Referência aos 14 dias. No Traço 02 foi obtido um acréscimo de resistência, aos 14 dias, superior ao Traço 01, onde foi acrescentada uma quantidade menor de fibras de aço, fato que não ocorreu aos 3 dias onde a resistência foi menor com uma dosagem maior de fibras.

Finalmente aos 29 dias, foram efetuados os últimos ensaios de resistência à compressão, onde foram obtidos os resultados apresentados nas tabelas 13, 14 e 15.

Tabela 12 – Resistência à compressão aos 29 dias – Traço de Referência

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

39,4 |

|

2 |

35,9 |

|

3 |

41,1 |

|

4 |

37,3 |

|

5 |

38,5 |

|

6 |

37,3 |

|

Resistência média à compressão (MPa) |

38,3 |

Podemos observar na Tabela 12 que aos 29 dias, o Traço de Referência obteve uma resistência de 38,3 MPa, sendo esta já considerada suficiente para o cumprimento da norma brasileira que exige 35 MPa de resistência à compressão aos 28 dias. Houve um acréscimo de 13,2% na resistência em relação ao mesmo traço aos 14 dias.

Tabela 13 – Resistência à compressão aos 29 dias – Traço 01 (30 kg/m³)

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

41,6 |

|

2 |

42,1 |

|

3 |

43,7 |

|

4 |

39,2 |

|

5 |

41,9 |

|

6 |

43,9 |

|

Resistência média à compressão (MPa) |

42,1 |

A Tabela 13 é apresentado o valor de 42,1 MPa de resistência à compressão aos 29 dias do Traço 01. O acréscimo em relação ao Traço de Referência aos 29 dias foi de 10%, enquanto o acréscimo em relação ao mesmo traço aos 14 dias foi de 6,7%.

Tabela 14 – Resistência à compressão aos 29 dias – Traço 02 (45 kg/m³)

|

Corpo de prova |

Resistência à compressão (MPa) |

|

1 |

44,6 |

|

2 |

43,5 |

|

3 |

51,4 |

|

4 |

46,8 |

|

5 |

45,8 |

|

6 |

43,1 |

|

Resistência média à compressão (MPa) |

45,9 |

Finalmente o Traço 02 aos 29 dias obteve uma resistência média à compressão de 45,9 MPa, um acréscimo de 20% em relação ao Traço de Referência aos 29 dias e de 12,2% em relação a ele mesmo aos 14 dias.

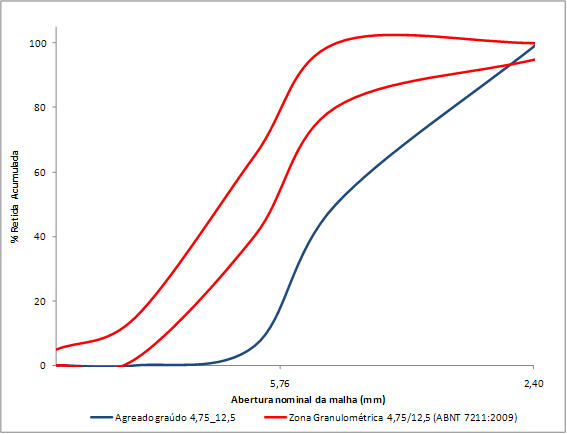

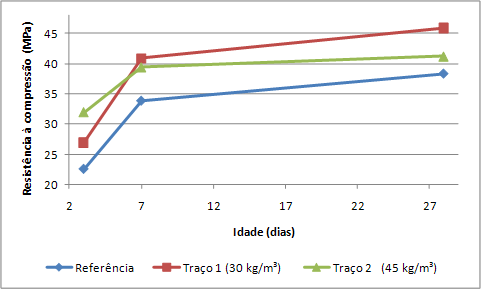

No gráfico 04 são apresentados os resultados de forma compilada onde é possível, através de uma melhor visualização dos dados, comparar os resultados obtidos.

Gráfico 04 – Evolução da resistência média à compressão dos traços estudados

Pode-se observar que no Traço 02, ao qual foi adicionado 45 kg/m³ de fibras de aço, foi obtido o maior resultado de resistência à compressão, tendo um acréscimo próximo a 20% aos 28 dias, em relação a amostra sem adição de fibras.

É possível verificar ainda que houve um resultado compatível ao demonstrado por Mehta e Monteiro na Figura 08, no qual o percentual de acréscimo na resistência a compressão encontra-se em torno de 20%, confirmando a hipótese de que haveria um acréscimo da resistência à compressão.

Entretanto, o Traço 02 com a maior de adição de fibras apresentou um comportamento atípico aos 3 dias, uma vez que, foi obtida uma resistência cerca de 16% de inferior ao Traço 01, que possui dosagem menor de fibras. Todavia, aos 14 e 29 dias foram encontrados resultados cerca de 4% e 9% superiores, respectivamente.

Na figura 28, é possível visualizar os diferentes tipos de ruptura que ocorrem com as peças sem e com a adição de fibras de aço.

Figura 28 – Ruptura do paver reforçado com fibras de aço (peças posteriores) e ruptura dos pavers sem adição (peças frontais)

É possível notar que as peças com adição de fibras, apesar de terem sido rompidas por compressão, não chegram a ruir completamente, devido ao efeito de ancoragem que as fibras proporcionam ao concreto.

RESISTÊNCIA À TRAÇAO

No ensaio de resistência à tração, que consiste na realização compressão diametral de duas peças por traço, foram obtidos os resultados apresentados nas tabelas de 16 a 18.

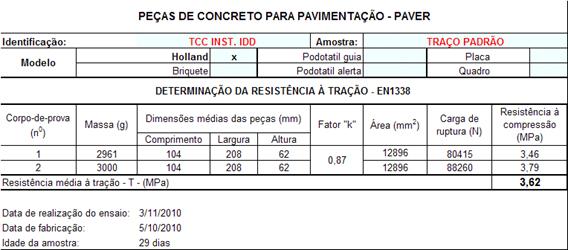

Tabela 15 – Resistência à tração aos 29 dias – Traço de Referência

|

Corpo de prova |

Resistência à tração (MPa) |

|

1 |

3,46 |

|

2 |

3,79 |

|

Resistência média à tração (MPa) |

3,62 |

O ensaio de resistência à tração do Traço de Referência aos 29 dias apresentou uma resistência média de 3,62 MPa atingindo o valor mínimo de 3,6 MPa especificado pela norma EN 1338 (2003).

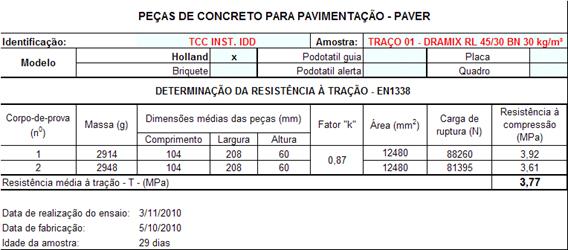

Tabela 16 – Resistência à tração aos 29 dias – Traço 01 (30 kg/m³)

|

Corpo de prova |

Resistência à tração (MPa) |

|

1 |

3,92 |

|

2 |

3,61 |

|

Resistência média à tração (MPa) |

3,77 |

A amostra do Traço 01, com 30 kg/m³ de fibras, apresentou uma resistência média à tração de 3,77 MPa aos 29 dias, sendo esta 4% superior em relação ao Traço de Referência, sem adição de fibras.

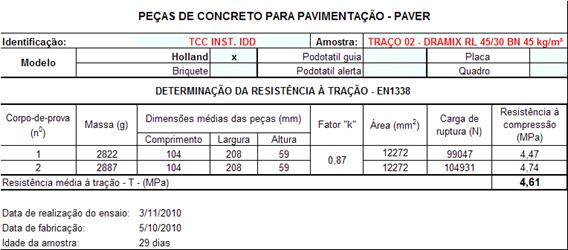

Tabela 17 – Resistência à tração aos 29 dias – Traço 02 (45 kg/m³)

|

Corpo de prova |

Resistência à tração (MPa) |

|

1 |

4,47 |

|

2 |

4,74 |

|

Resistência média à tração (MPa) |

4,61 |

No ensaio de resistência à tração do Traço 02, com 45 kg/m³ de fibras, obteve-se 4,61 MPa de resistência média aos 29 dias, um resultado 27,3% superior ao Traço de Referência.

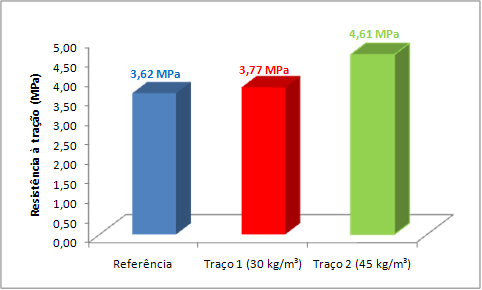

Os dados de resistência à tração encontram-se compilados no gráfico 05 para uma melhor visualização.

Gráfico 05 – Resistência média à tração dos traços estudados

Assim como no resultado de resistência à compressão, a amostra que obteve o maior resultado de resistência à tração foi a do Traço 02 (com a adição de 45 kg/m³ de fibras), onde houve um acréscimo de 27% em comparação à amostra sem adição de fibras.

A hipótese de que a resistência à tração aumentaria também foi confirmada. É possível observar que quanto maior a adição de fibras, maior o acréscimo na resistência à compressão e mais significativo ainda o incremento da resistência à tração. Se compararmos a resistência à tração entre o Traço de Referência e o Traço 01, onde ocorreu a adição de 30 kg/m³ de fibras de aço, o aumento foi insignificante. Isto ocorre pois provavelmente, quanto maior o volume de fibras curtas na mistura, menor o número de microfissuras no compósito, sendo talvez este volume insuficiente para aumentos significativos.

É possível notar nas figuras 29 e 30 que os pavers reforçados com fibra de aço apesar de romperem na prensa durante o ensaio, mantêm-se no formato original, sem ocorrer a ruína da peça como ocorre no paver sem adição de fibras de aço.

Figura 29 – Forma de ruptura das peças sem adição de fibra de aço

Figura 30 – Forma de ruptura das peças com adição de fibras de aço

Da mesma forma como ocorre no ensaio de resistência à compressão, as fibras criam uma ancoragem no compósito e permitem que a peça mantenha sua estrutura devido ao reforço.

COMPARATIVO DE CUSTOS

Para se ter um idéia de impacto nos custos devido a adição das fibras no concreto, foi realizado um estudo expedito, simplificado.

Na Tabela 18 é possível verificar os custos de cada traço efetuado.

Os valores do preço por unidade de tensão (R$/MPa), foram obtidos com base nos insumos de materiais e dividindo-se as resistências médias à compressão para cada um dos traços estudados pelo preço de venda.

Já os valores de preço para 35 MPa, foram obtidos multiplicando-se o preço por MPa por 35.

O percentual de acréscimo foi calculado entre os preços para 35 MPa em relação ao traço de referência.

Tabela 18 – Comparativo de custos entre as amostras com e sem a adição de fibras

|

TRAÇO DE REFERÊNCIA |

TRAÇO 01 |

TRAÇO 02 |

|||

|

PREÇO VENDA POR M² |

R$ 26,50 |

R$ 39,45 |

R$ 45,92 |

||

|

PREÇO por MPa |

R$ 0,69 |

R$ 0,94 |

R$ 1,00 |

||

|

PREÇO PARA 35 MPa |

R$ 24,25 |

R$ 32,82 |

R$ 35,02 |

||

|

PERCENTUAL ACRÉSCIMO |

0% |

35,34% |

44,41% |

||

No Traço 01 onde foram adicionadas 30 kg/m³ de fibras de aço chegou-se a um incremento de R$ 12,94 reais por metro quadrado, significando um aumento de 49% em relação ao traço sem adição. Já no caso do Traço 02 onde ocorreu a adição de 45 kg/m³ de fibras de aço, chegou-se a um acréscimo de R$ 19,41 por metro quadrado, equivalente a um aumento de 73% no custo do Traço de Referência. No entanto, comparando-se o preço por MPa de cada traço, o aumento de custo entre o Traço de Referência e o Traço 01 é de 35%, e entre o Traço de Referência e o Traço 02, o aumento é de 44%.

Para avaliar a viabilidade financeira para a comercialização deste produto, é necessário um trabalho mais amplo considerando a produtividade em fábrica e a readequação do traço visando atingir os 35 ou 50 MPa exigidos em norma, tendo em vista que os traços dosados com fibras obtiveram resultados de resistência à compressão além dos exigidos pela NBR 9780, tendo o Traço 01 ultrapassado em 20% a resistência à compressão e o Traço 02 em 31%.

Neste capítulo estão apresentadas as considerações finais deste trabalho, bem como as sugestões para novos estudos que possam corroborar e evoluir esta pesquisa inicial.

CONSIDERAÇÕES FINAIS

Com base dos resultados obtidos, pudemos observar que a adição de fibras de aço nas peças de concreto para pavimentação levou a um incremento de cerca de 20% na resistência média à compressão aos 29 dias do material, e de 27% na resistência à tração, apesar das fibras não serem indicadas para esta finalidade nos compósitos de concreto.

Cabe ressaltar ainda, que através de uma avaliação expedita dos custos, os acréscimos aproximados encontrados foram de 35% no caso das peças com adição de 30 kg/m³ de fibras e de 44% no caso das peças com adição de 45 kg/m³.

Entretanto deve-se notar que dado o acréscimo nas resistências à compressão e à tração dos pavers, torna-se possível a redução do consumo de cimento no traço, merecendo um estudo mais profundo dos impactos nos custos devido a esta possibilidade de redução de cimento.

Como descrito anteriormente, uma grande contribuição alcançada com o uso de fibras de aço no concreto é o incremento da resistência à flexão, sendo esta geralmente especificada em pavimentos. Sendo assim, as peças de concreto para pavimentação poderiam também ser especificadas pela sua resistência à flexão, tendo como exemplo a Colômbia que já adota este ensaio e a Argentina, que estuda esta possibilidade tendo em vista que caracterizaria melhor a condição crítica do pavimento. Neste caso, o estudo da adição de fibras de aço nos pavers poderia apresentar resultados ainda mais satisfatórios.

Em relação ao aspecto dos pavers com adição de fibras de aço, houve na superfície das peças e principalmente nas laterais onde existe o chanfro, o surgimento de fibras aparentes. Estas fibras com o tempo irão se oxidar e apresentar pontos de ferrugem ao longo do pavimento, no entanto o critério adotado para se evitar esta ocorrência é basicamente estético uma vez que as fibras oxidadas são incapazes de produzir a perfuração dos pneus (FIGUEIREDO, 2000). No entanto, no aspecto funcional, como as peças são geralmente paletizadas e assentadas manualmente, podem se tornar elementos cortantes. Assim, haveria a necessidade da utilização de equipamento de proteção adequado para as mãos, visando à segurança dos profissionais envolvidos no processo. Também se faz necessário atentar ao uso do pavimento, não podendo ser adotado para áreas onde se circula pedestres sem calçados. Porém, alguma alternativa poderia ser viabilizada dentro das indústrias fabricantes de pavers para a solução deste impasse, como a inclusão de sapatas mais justas no molde.

Em relação ao custo, é necessário avaliar a solução adotada de forma abrangente, refazendo as dosagens dos traços visando atingir os 35 MPa exigidos, calculando a redução do consumo do cimento e chegando a valores mais precisos. Em caso de utilização em pátios de portos, por exemplo, a solução pode ser viabilizada levando em consideração uma possível diminuição na espessura das peças, tendo em vista que as peças reforçadas com fibras mesmo quando submetidas à ruptura por compressão ou tração, mantém seu aspecto e formato inicial intactos, não havendo a necessidade de substituí-las em caso de quedas de containers, fato este que ocasiona a ruptura do pavimento frequentemente.

RECOMENDAÇÕES PARA TRABALHOS FUTUROS

Recomenda-se para pesquisas futuras, a avaliação da resistência à flexão nas peças de concreto para pavimentação com adição de fibras de aço.

Também seria interessante o estudo do dimensionamento das espessuras das peças conforme solicitações de cargas, considerando a resistência à flexão da peça e o dimensionamento da base de assentamento.

Recomenda-se ainda um estudo que avalie a redução de consumo de cimento quando do emprego de fibras de aço nas peças de concreto para pavimentação com os respectivos impactos nos custos.

ABNT - ASSOCIAÇAO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15530 – Fibras de aço para concreto - Especificação– Rio de Janeiro, 2007.

______. NBR 9780 – Peças de concreto para pavimentação – Determinação da resistência à compressão. Rio de Janeiro, 1987.

______. NBR 9781 - Peças de concreto para pavimentação - Especificação– Rio de Janeiro, 1987.

ACCETTI, K. M.; PINHEIRO, L. M. Tipos de Fibras e Propriedades do Concreto com Fibras. In: Congresso Brasileiro do Concreto, 42.,2000, Fortaleza: IBRACON, 2000.

AMERICAN CONCRETE INSTITUTE. ACI 544.3R-96: considerations for steel Fiber reinforced concrete. Detroit, MI, 1999b.

AOKI, J. Fibras para Concreto. Disponível em: http://www.cimentoitambe.com.br/massa-cinzenta/fibras-para-concreto/. Acesso em 14/11/2010.

BENÍTEZ, A., BERTONE, J., CIVITTILO, P. Implementation of the flexural strength test for concrete pavers. In: 9th. International Conference on Concrete Block Paving. Buenos Aires, 2009.

BENTUR, A.; MINDESS, S. Fibre Reinforced Cementitious Composities. New York: Elsevier Science Publishers, 1990.

FERNANDES, I. D. Blocos e Pavers – Produção e Controle de Qualidade. São Paulo: Treino Assessoria e Treinamentos Empresariais, 2008.

FIGUEIREDO, A. D, CHAMA NETO, P. D., FARIA, H. M. A nova normalização brasileira sobre fibras de aço. Concreto e Construções, São Paulo: Ibracon, vol. 50, p. 67-75, jun/2008.

FIGUEIREDO, A. D. Concreto Reforçado com Fibras de Aço. São Paulo: Escola Politécnica da Universidade de São Paulo, 2000. Boletim Técnico.

GARCEZ, E. O. Análise teórico-experimental do comportamento de concretos reforçados com fibras de aço submetidos a cargas de impacto. 2005, 114 f. Dissertação(Mestrado) – Escola de Engenharia da Universidade Federal do Rio Grande do Sul. PortoAlegre, 2005.

HALLACK, A. Dimensionamento de pavimentos com blocos intertravados: o método PCA. Prisma, São Paulo: Mandarim, vol. 21, p. 23 – 27, dez/2006.

HENDRIKX, L.; HELEWAUT, M.; LAMBRECHTS, A. Concrete paving Blocks for port and industrial areas test with steel fiber reinforced blocks. Disponível em: http://icpi.org/node/1507.html. Acesso em 14/11/2010.

ICONTEC – INSTITUTO COLOMBIANO DE NORMAS TÉCNICAS Y CERTIFICACIÓN. NTC 2017 – Adoquines de concreto para pavimentos –Bogotá , 2004.

IRAM – INSTITUTO ARGENTINO DE NORMALIZACIÓN Y CERTIFICACIÓN. IRAM 11626 - Adoquines de hormigón para pavimentos articulados – Requisitos y métodos de ensayo. Buenos Aires, 1998.

JOSHI, S. V.; DRZAL, L. T.; MOHANTY, A. K.; ARORA, S. Are natural fiber composites environmentally superior to glass fiber reinforced composites? Composites PartA: Applied Science and Manufacturing, v. 35, p. 371-376, 2004.

MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: Microsestrutura, Propriedades e Materiais. São Paulo: Ibracon, 2008.

OLIVEIRA, C., MARCHIONI, M. Ata da 6ª Reunião da CE-18:600.11 – Comissão de Estudos de Piso Intertravado. Disponível em: http://abnt.iso.org/livelink/livelink/fetch/2000/2827/4728626/4639152/12016047/17273816/6a._Reuni%C3%A3o__2010_CE_18.600.11_Piso_19.08.10.pdf?nodeid=20421197&vernum=0. Acesso em 14/11/2010.

PERUZZI, A.P. Estudo das alternativas de uso da fibra de vidro sem características álcali resistente em elementos construtivos de cimento Portland. 2007, 182 f. Tese (Doutorado) – Escola de Engenharia de São Carlos da Universidade de São Paulo, 2007.

SHARMA, P. C. Polypropylene Fiber Reinforced Precast Concrete Blocks for Roads and Pavements. Disponível em: http://www.nbmcw.com/articles/concrete/306-polypropylene-fiber-reinforced-precast-concrete-blocks-for-roads-and-pavements.html. Acesso em 14/11/2010.

VILLAY, V.; MARIATTI, M.; MAT TAIB, R.; MITSUGU TODO. Effect of fiber surface treatment and fiber loading on the properties of bagasse fiber-reinforced unsaturated polyester composites. Composite Science and Technology, v. 68, p. 631-638, 2008.

Documento Paver Reforçado com Fibras de aço

Ata da 6ª Reunião do CB-18 - CE-18:600.11 – Comissão de Estudos de Piso Intertravado

Fichas de inspeção utilizadas

AGRADECIMENTOS

À Deus, inteligência suprema, causa primária de todas as coisas.

Ao meu irmão Maicon (in memoriam) pela oportunidade de convivência e aprendizado, razão maior pela qual busco o conhecimento e aperfeiçoamento técnico para dar continuidade ao trabalho iniciado.

Aos familiares pelo incentivo ao estudo e aperfeiçoamento pessoal.

Aos colegas de turma que durante os dois anos de convivência, acentuaram o aprendizado com a troca de conhecimentos.

Ao orientador MSc. Eng. César Henrique Daher pelo incentivo à pesquisa acerca deste tema.

À Belgo Bekaert (Eng. Mery e Gelmo), à ABCP (Eng. Msc. Cláudio Oliveira) e à Maski Ind. E Com. de pré-fabricados que possibilitaram a realização das amostragens e dos ensaios.

Autor:

Aline Siemenskoski

nica_arq[arroba]yahoo.com.br

Trabalho de Conclusão de Curso apresentado ao curso de Pós Graduação em Tecnologia do Concreto, Pós-Graduação lato sensu, do Instituto IDD como requisito parcial para a obtenção do Grau de Especialista em Tecnologia do Concreto.

Orientador: Prof. César Henrique Daher.

CURITIBA

2010

Página anterior Página anterior |   Voltar ao início do trabalho Voltar ao início do trabalho | Página seguinte  |

|

|

|